Feinguss-Durchlässigkeit

Einführung

Die Durchlässigkeit ist eine wichtige Schaleneigenschaft, von der der Erfolg bzw. das Versagen eines Schalensystems abhängen kann. Die Durchlässigkeit ist eine wichtige Schaleneigenschaft und kann für zahlreiche Gussfehler verantwortlich sein, wie z.B. Spannungsrisse und Fülllücken. Sie kann auch Wachs während dem Entwachsen in die Schale entweichen lassen, wodurch Schalenrisse reduziert werden. Zuerst müssen wir den Begriff Durchlässigkeit näher betrachten, wie sie gemessen wird und wie sie sich auf die Schaleneigenschaften auswirken kann.

Durchlässigkeit versus Porosität

Es muss erst einmal klargestellt werden, dass Durchlässigkeit nicht aussagt, wie viele Hohlräume eine Schale enthält. Es gibt eine enge aber ungleiche Beziehung zwischen Durchlässigkeit und Porosität:

- Die Porosität ist ein Maß der Anzahl der Hohlräume in einem Schalensystem

- Die Durchlässigkeit ist ein Maß dafür, wie leicht eine Flüssigkeit sich durch die Schale bewegen kann

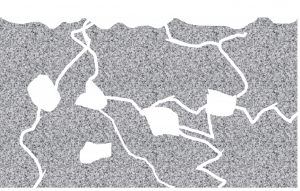

Eine Schale kann deshalb hoch porös, aber nicht durchlässig sein, wenn die Luft der Schale nicht entweichen kann. Glücklicherweise trifft das in einem Schalensystem nicht zu, es gilt aber zu bedenken, dass eine poröse Schale nicht unbedingt eine durchlässige Schale ist. Das wird nachfolgend in Abbildung 1 hervorgehoben.

|

|

|

Poröse Schale mit niedriger Durchlässigkeit |

Poröse Schale mit hoher Durchlässigkeit |

|

Abbildung 1: Porosität versus Durchlässigkeit |

|

Angesichts dieser Tatsache lässt sich feststellen, dass eine Schale mit hoher Durchlässigkeit zwar porös ist, eine Schale mit hoher Porosität aber nicht unbedingt durchlässig ist!

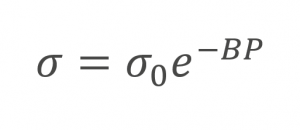

Die Porosität konkurriert direkt mit der Fähigkeit der Schale, ihre Festigkeit beizubehalten, wie das in der Ryshkewitch-Duckworth-Gleichung zum Ausdruck gebracht wird [1]. Mit der Zunahme der Hohlräume oder Porosität in einem Muster reduziert sich die Festigkeit des Musters gemäß der nachfolgenden Gleichung.

wobei σ die Festigkeit des porösen Körpers ist, σ0 die Festigkeit des nicht porösen Körpers desselben Materials und P die Porösität des Musters ausgedrückt als Bruchzahl. B ist eine Konstante.

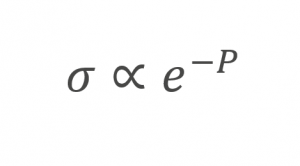

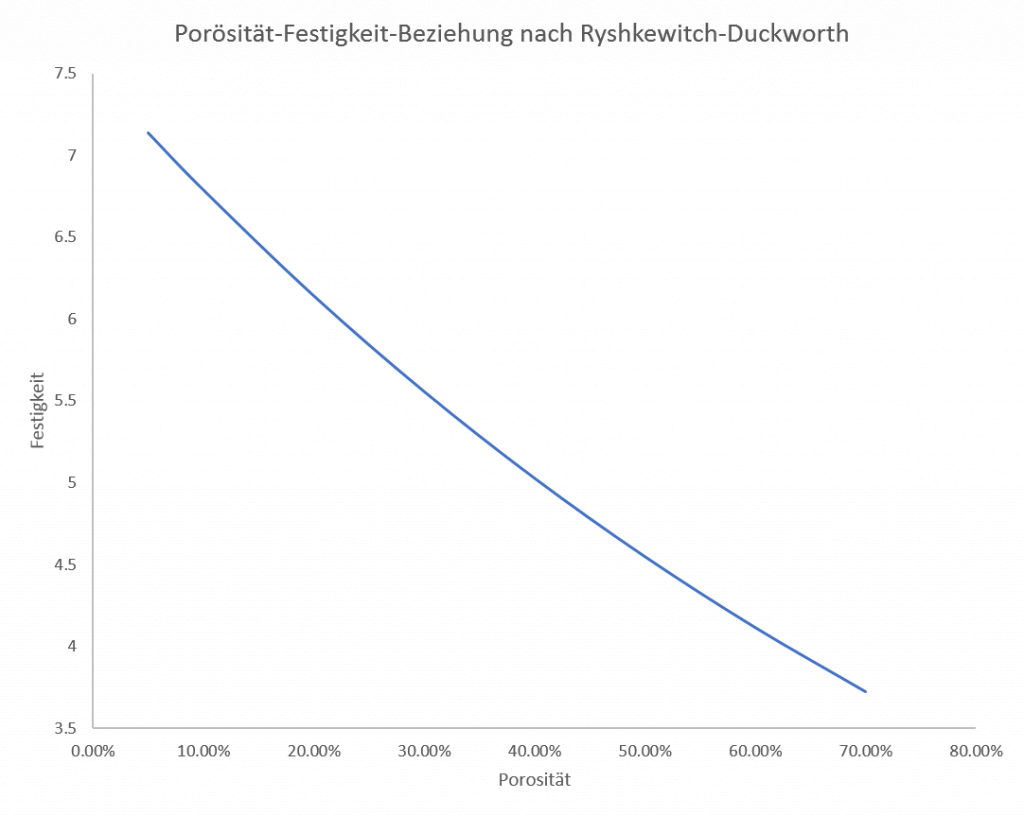

Das zeigt uns auf, dass es eine direkte proportionale Beziehung zwischen der Festigkeit einer Schale und der in ihr enthaltenen Porosität für dasselbe Material gibt:

Das wird grafisch in Abbildung 2 veranschaulicht.

Wie wird die Durchlässigkeit gemessen?

Die nach BSI (BS 1902: Abschnitt 10.2:1994) zugelassene Methode zum Messen der Durchlässigkeit einer Schale besteht in der Verwendung der Tischtennisballmethode [2]. Bei der Tischtennisballmethode wird ein Glasstab oder undurchdringlicher Mullitstab verwendet. Es muss ein geeigneter Glasstab verwendet werden, da ansonsten der Stab während der Prüfung schmilzt. (Das kam innerhalb unserer Einrichtung mehrmals vor, bitte wenden Sie sich deshalb bezüglich der korrekten Glasart an uns, bevor Sie diesen Test durchführen!)

Der Tischtennisball wird mit Schlicker umgeben und dann ausgebrannt (Abbildung 3). Danach wird Luft unter erhöhter Temperatur durch den Ball geblasen und der Druckunterschied berechnet.

Abbildung 3 Beschichteter Tischtennisball auf undurchlässigen Mullitstäben

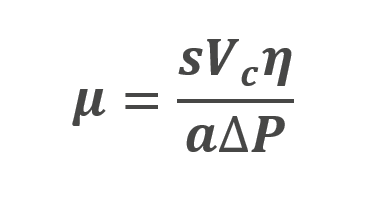

Dieser Druckabfall kann dann in die nachfolgende Durchlässigkeitsgleichung eingegeben werden, um den Wert der Durchlässigkeit zu erhalten:

wobei µ die Durchlässigkeit ist, s die Wandstärke des Musters, Vc der Volumenstrom, die dynamische Viskosität der Luft bei erhöhter Temperatur, die Innenoberfläche des Tischtennisballs und ΔP der Druckunterschied. Diese Messmethode weist einige Nachteile auf:

- Schalenmuster reißen leicht und führen zu unzuverlässigen Ergebnissen. Das kann höchst frustrierend sein und eine Fehlerquelle beim Versuch darstellen. Es ist ratsam, den Tischtennisball äußerst langsam auszubrennen, um Risse und Probleme beim Testen zu vermeiden.

- Diese Methode kann nur gebrannte Muster messen, da der Tischtennisball vor der Sammlung von Prüfdaten entfernt werden muss.

- Diese Prüfmethode kann nur die Durchlässigkeit messen, d.h. die mit der Primärschicht zusammenhängende Porösität. Sie kann nicht die Poren messen, die nicht mit der Außenoberfläche des Musters zusammenhängen. Kurz gesagt, es kann weitere Porosität innerhalb der Schale geben aufgrund der Abnahme der Festigkeit, die nicht durch diese Prüfmethode gemessen werden kann.

Die Vorteile dieser Ergebnisse liegen aber in der Fähigkeit, das Sintern des Keramikstoffs unter Temperatur über einen bestimmten Zeitraum zu beurteilen. Dadurch erkennen wir, wie die Durchlässigkeit sich im Verlauf der Zeit durch das Sintern und Verdichten des Keramikstoffs reduziert. Das ist in Abbildung 4 zu sehen.

Abbildung 4 Abnahme der Durchlässigkeit im Verlauf der Zeit im Brennofen

Es gibt Wege, die Durchlässigkeit innerhalb von Schalen zu erhöhen:

- Stuckauftragsmethode – Die Stuckauftragsmethode wirkt sich auf die Durchlässigkeit einer Schale aus. Wie von Jones et al. [3] und mir in einer jüngsten ICI-Veröffentlichung [4] beschrieben, wirkt sich die Stuckauftragsmethode auf die auf den Schlicker übertragene Energie aus mit darauf folgender “Verdichtung” der Stuckoschichten und nachfolgender Durchlässigkeit.

- Stuckotyp – Der Stuckotyp wirkt sich auf die Durchlässigkeit der Schale aus; große Teilchen weisen größere Abstände untereinander auf, was zur erhöhten Durchlässigkeit führt.

- Reduzierung der Schichten – Dadurch wird der für das Entweichen der Luft benötigte Abstand reduziert und somit die Technologie erhöht, aber Achtung: die Materialfestigkeit wird beeinträchtigt!

- Polymerzunahme – Eine Zunahme der Polymerkonzentration verhindert größere Hohlräume nach dem Sintern, wodurch die Durchlässigkeit erhöht wird.

Zusammengefasst ist die Durchlässigkeit einer Schale ein nützlicher Parameter beim Verständnis für Schalensysteme, da sie von Technikern zu lösende Probleme verursachen kann. Das Wissen, wie sie gemessen und geändert werden kann, ist bei auftretenden Problemen immer nützlich. Die Prüfmethode weist zahlreiche Nachteile auf, und wissenschaftlichere Methoden wie CT-Scanning oder SEM-Mikroskopie sind nützlich, aber teuer.

Literaturnachweise

- Ryshkewitch, E., Compression Strength of Porous Sintered Alumina and Zirconia. Journal of the American Ceramic Society, 1953. 36(2): S. 65-68.

- BSI, Methods of testing Refractory materials – Part 10: Investment casting shell mould systems — Section 10.2: Determination of permeability and standard air flow capacity at elevated temperatures, in BS 1902-10.2:1994. 1994.

- Jones, S., C. Yuan, und S. Blackburn, Fundamental Study of the Microstructure and Physical Properties of Fluidised Bed and Rainfall Sanding Ceramic Shells. Journal of Materials Science and Technology, 2007. 23(6): S. 706-714.

- 4. Dooley, G., S Blackburn, S Ramirez, K Williamson, Effect of stucco application method on the mechanical performance and microstructure of investment casting shells. in 60th ICI Technical Conference 2013: Pittsburgh, PN.

Rechtshinweis

Wenden Sie sich an Ihr nächstes REMET-Verkaufsbüro für die Produktspezifikationen.

Wenden Sie sich an Ihren REMET-Gebietsleiter und besuchen Sie www.remet.com für etwaige Fragen und nähere Informationen.

Informationen und Empfehlungen beruhen auf Forschung und technischen Daten, von deren Zuverlässigkeit ausgegangen wurde. Sie werden kostenlos zur Nutzung durch Personen mit technischen Fertigkeiten auf eigenes Ermessen und Gefahr erteilt, ohne Garantie der Zuverlässigkeit. REMET erteilt keine ausdrücklichen oder implizierten Garantien und übernimmt keine Haftung für die Nutzung seiner Produkte und damit zusammenhängende Informationen. Keiner dieser Inhalte beabsichtigt, die Verletzung etwaiger Patente zu empfehlen.

< Back to insights