Stuckauftragsmethoden – Die Theorie

Im nachfolgenden Beitrag möchte ich den Unterschied erörtern, den es zwischen den beiden Stuckatiermethoden beim Feinguss gibt. Zu dem Thema sind bereits zuvor einige Beiträge von Jones vorgelegt worden [1]. Ich möchte noch einmal auf die Arbeit zurückkommen, die ich während meiner Promotion durchführte und die ich bei einer Konferenz des Investment Casting Institute (ICI) 2013 präsentierte [2].

Es gibt viele Faktoren, die Einfluss auf die Stuckauftragsmethoden haben. Darum beginne ich mit den Grundlagen jeder Methode. Der erste Beitrag umreißt die Grundlagen des Vorgangs und die Theorie der Anwendung sowie die Energie beim Stuck während des Schleifens. Dann werden wir einen Blick auf die Auswirkungen auf die Schalenfestigkeit, die Durchlässigkeit und die Feinstruktur werfen.

Es ist erwähnenswert, dass beide Methoden beim Auftragen von Stuck Vor- und Nachteile haben. Übermäßiges Schleifen bei beiden Methoden kann jeglichen Sand abtragen und Abrieb verursachen.

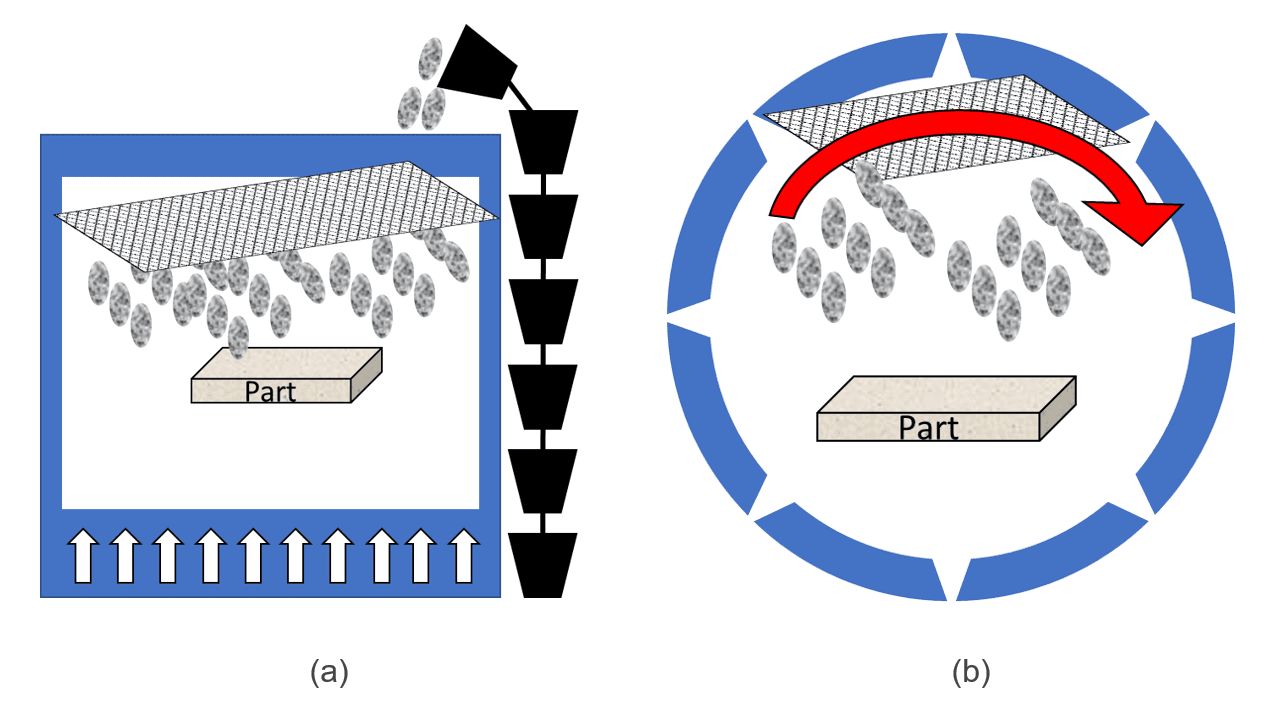

Abbildung 1 Übermäßiges Schleifen von Teilen bewirkt Abrieb und kahle Stellen

Abbildung 1 Übermäßiges Schleifen von Teilen bewirkt Abrieb und kahle Stellen

Darüber hinaus können einige feuerfeste Materialien bei Schleifvorgängen zerbrechen, was zu einer Zunahme von Stuckfeinteilen oder Staub innerhalb des Systems führen kann. Dieser Staub bedeckt dann den nassen Schlicker und reduziert die Sandaufnahme, was zu dünneren und schwächeren Schalen führt. Stuckfeinteile sind Hauptmerkmale, die beachtet werden müssen. Gerätehersteller und Materiallieferanten müssen diese Eigenschaft durch Entnahme während der Herstellung und Verarbeitung kontrollieren.

Rainfall Sanding (Rieselschleifen)

Überblick

Rainfall Sanding geschieht durch Sand, den man auf den nassen Schlicker „regnen“ lässt. Es gibt dafür zwei Methoden. Gemäß Abbildung 1 (a) Rotary Rainfall (kreiselnder Niederschlag) und (b) Vertical Rainfall (senkrechter Niederschlag) gibt es bei Rainfall Sanding zwei Methoden. Dieses System ist ein „line of sight“ System (Sichtlinien-System), bei dem der fallende Sand auf die nasse Schale appliziert werden muss.

Ein Merkmal dieser Systeme ist das automatische Sieben des Sandes während des Aufbringens, wodurch Sandklumpen (Krumen, Splitter usw.), die auf die Schale aufgetragen werden, reduziert werden.

Abbildung 2 Rainfall Sanding-Variationen (a) Rainfall Sandstrahlgebläse mit Kübel oder Förderschnecken und (b) Rotary Rainfall Sandstrahlgebläse

Wirbelstrombett (Fluidised Beds)

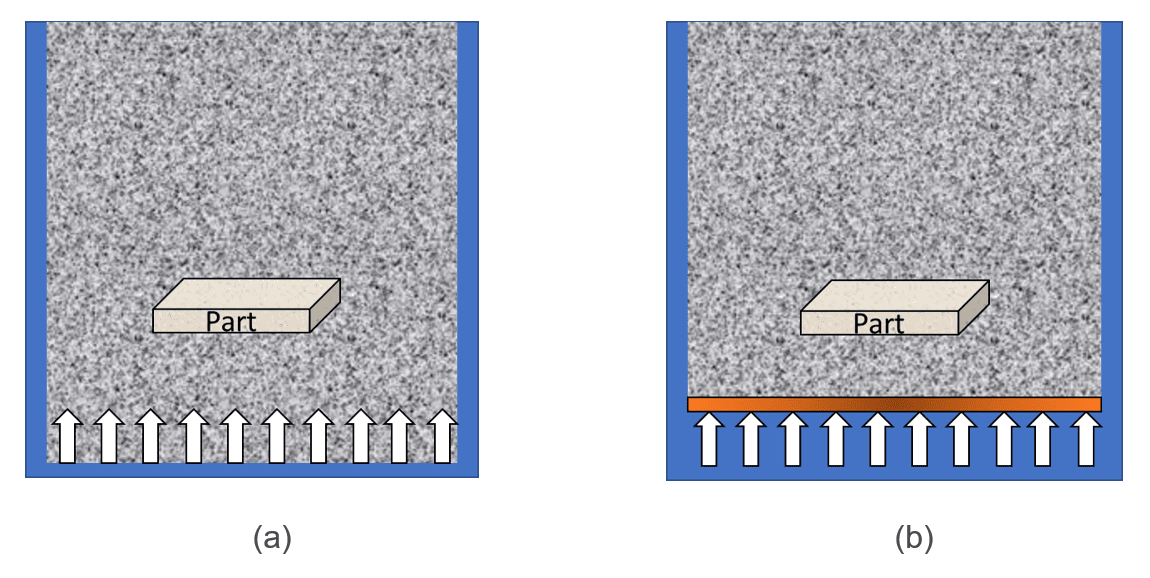

Wirbelstrombetten werden in vielen Anwendungen eingesetzt, einschließlich in der pharmazeutischen und der lebensmittelverarbeitenden Industrie. [3]. Ein Wirbelstrombett wird gebildet, indem ein Fluid, in der Regel ein Gas (Luft), nach oben durch ein Bett von Partikeln geleitet wird, die auf einem Verteiler befördert werden [4]. Diese Methode kann wirksam eingesetzt werden, wenn es Sacklöcher und Schattenbereiche gibt. Dieser Prozess erfordert jedoch eine strengere Prozesskontrolle und eine regelmäßige Wartung der Siebe, um eine wirksame Beschichtung der Schalen zu gewährleisten.

Innerhalb von Wirbelstrombetten gibt es auch zwei Varianten, die zur Energetisierung der Partikel eingesetzt werden. In Abbildung (a) können Luftstrahlen zur Fluidisierung des Sandes verwendet werden. Alternativ dazu sitzt gemäß Abbildung 3 (b) eine poröse Keramikfliese unter dem Sand, die dazu dient, die Luft unter dem Sand zu verteilen.

Abbildung 3 Wirbelstrombett-Schleif-Variationen bei (a) Strahl-Wirbelstrombett und (b) Wirbelstrombett mit poröser Fliese

Theorie

Die Geschwindigkeit eines Stuckpartikels aus einem Rainfall Sandstrahlgebläse vor dem Auftreffen auf die Schale kann mit Hilfe des Endgeschwindigkeitsmodells eines Partikels berechnet werden:

dabei ist m die Masse des Partikels, ist die Beschleunigung aufgrund der Gravitation, ρ ist die Dichte des Fluid , A ist die Fläche des Partikels und Cd ist der Luftwiderstandsbeiwerts. Die kinetische Energie kann danach mit folgender Gleichung 2 berechnet werden:

Hier ist die Masse des Objekts und ist die Geschwindigkeit.

Wirbelstrombetten weisen folgende Eigenschaften auf [4]:

- Die Partikel verhalten sich wie eine Flüssigkeit derselben Fülldichte

- Der Druck im Wirbelstrombett variiert mit der Tiefe

- Partikel bewegen sich schnell – was zu einer guten Durchmischung führt

- Es gibt eine große Partikeloberfläche

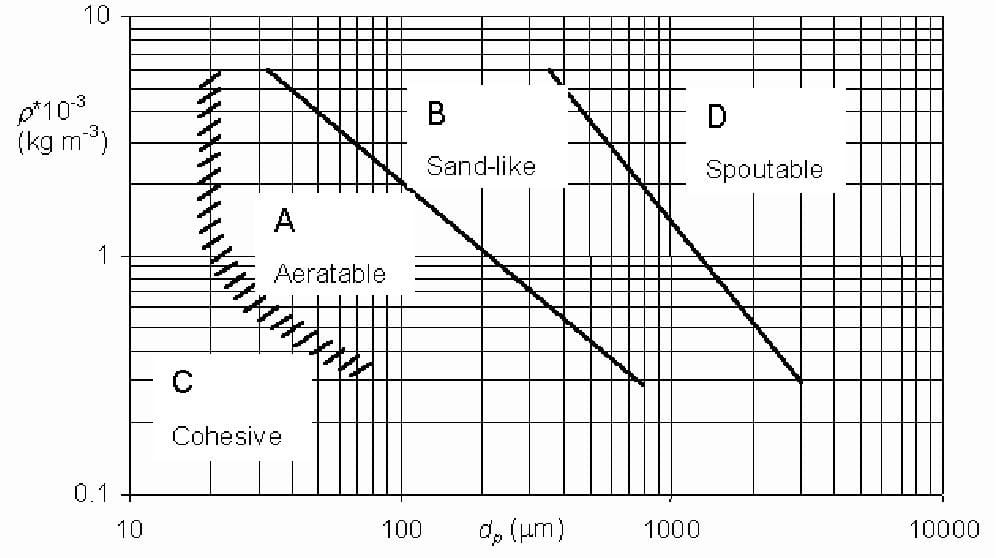

Bei Feingussanwendungen ähneln die Eigenschaften der Partikel und der folgenden Fluidisierung denen der Partikel der Gruppe B, wie es sich bei Geldart-Anordnungen in Abbildung 4 [5] abzeichnet

Abbildung 4 Geldart Partikel-Anordnungen [3]

Die Eigenschaften der Partikel in Gruppe B sind [5]:

- Die Kräfte zwischen Partikeln sind unerheblich

- Wenn die Gas-Geschwindigkeit die Mindestgeschwindigkeit der Fluidisierung erreicht, bilden sich Blasen

- Das Wirbelstrombett dehnt sich wenig aus

Je höher die Gas-Geschwindigkeit, desto größer werden die Blasen

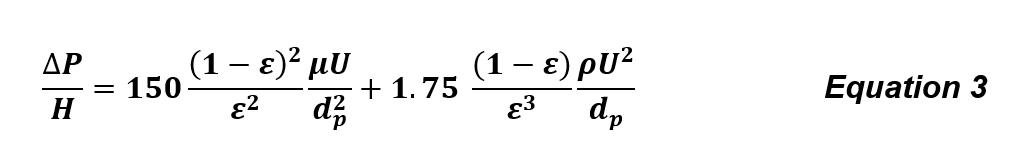

Um im Wirbelstrombett den Druckabfall zu messen, kann die Ergun-Gleichung benutzt werden. Die Ergun-Gleichung kann geschrieben werden als [4]:

Dabei ist:

= Druckabfall im gesamtem Wirbelstrombett

H = die Höhe beim gesamten Druckabfall

ε = Partikel-Blasenanteil

dp = Partikel-Durchmesser

U = Fluid-Leerrohrgeschwindigkeit

ρ = Fluid-Dichte

µ = Fluid-Geschwindigkeit

Mit Hilfe dieser Gleichungen und unter Verwendung empirischer Nachweise, die durch Prozessmessungen gewonnen wurden, wurde die Energie eines Standard-Stützstuckes berechnet. Für die Berechnung wurde ein 80 µm Aluminiumsilikat-Partikel (als kugelförmig angenommen) verwendet.

Zwischen Rainfall Sanding und Wirbelstrombetten gibt es einen Unterschied um einen Faktor von ungefähr 25. Bei Rainfall Sanding betrug die berechnete Energie 2,8 x 10-5 J. Bei der Lösung für U in Gleichung 3 ergab sich für die Geschwindigkeit eines Stuckpartikels innerhalb des Bettes eine Geschwindigkeit von 0,085 m s-1, während für die Anwendung im Wirbelstrombett die Energie pro Partikel mit 1,15 x 10-6 J berechnet wurde. Dies ist zwar ein großer Unterschied bezüglich der Energie, aber es gibt immer noch Vorteile für beide Systeme.

Fazit

Die beiden Stuckauftragsmethoden haben Vorteile und Nachteile. Einige Vorteile beim Prozess sind bei beiden Methoden vorhanden. Es besteht ein großer Unterschied in der Energie, die von den Teilchen übertragen wird, und daher wird dies die mechanische und mikrostrukturelle Leistung einer Schale beeinflussen. Im nächsten Beitrag werden wir näher darauf eingehen. Bleiben Sie dran!

Literaturnachweise:

[1] Jones, S., C. Yuan und S. Blackburn, Fundamental Study of the Microstructure and Physical Properties of Fluidised Bed and Rainfall Sanding Ceramic Shells, Journal of Materials Science and Technology, 2007. 23 (6): S. 706-714.

[2] Dooley, G. und andere, “Effect of Stucco Application Method on the Mechanical Performance & Microstructure of Investment Casting Shells”, 9. Oktober 2013, 60th ICI Technical Conference, Pittsburgh, PN

[3] Technology, A.C. Fluid Bed Systems. Zu beziehen von: http://www.appliedchemical.com/products/fluid_bed_systems/.

[4] Seville, J., Fluidisation of Cohesive Particles, in Granulation. 2007, Elsevier. S. 1041-1069.

[5] Geldart, D., Types of Gas Fluidization. Powder Technology, 1973. 7 (5): S. 285-292.

< Back to insights