Проницаемость материалов для литья по выплавляемым моделям

Введение

Проницаемость – ключевое свойство любой оболочки, которое может являться причиной как успешного, так и некорректного функционирования систем оболочек. Проницаемость – ключевое свойство любой оболочки, которое может являться причиной множества дефектов, связанных с литьем, таких как морщины (холодный спай) или отсутствие заполнения. Кроме того, проницаемость может способствовать «расширению» воска внутри оболочки при вытопке, снижая опасность растрескивания. Прежде всего, мы должны обсудить, что подразумевается под термином «проницаемость», каким образом она измеряется, и как может влиять на свойства оболочки.

Проницаемость по сравнению с пористостью

Первое, что следует принять к сведению: проницаемость не влияет на количество пустот внутри оболочки. Между проницаемостью и пористостью существует тесная взаимосвязь, но имеются и некоторые отличия:

- Пористость – это мера того, сколько пустот присутствует в системе оболочек.

- Проницаемость – мера того, насколько легко жидкость может поступать через оболочку.

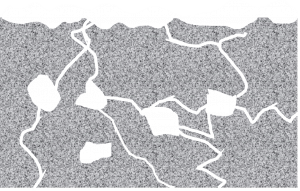

Таким образом, оболочка может быть высокопористой, но не проницаемой, если из оболочки не имеется выхода для воздуха. К счастью, это не распространяется на системы оболочек, но следует помнить о том, что пористая оболочка не означает проницаемую оболочку. Это хорошо видно на рисунке 1 ниже.

|

|

|

Пористая оболочка с низкой проницаемостью |

Пористая оболочка с более высокой проницаемостью |

|

Рис. 1: Пористость по сравнению с проницаемостью |

|

Принимая это во внимание, правильно считать, что оболочка с высокой проницаемостью является пористой, но оболочка с высокой пористостью не обязательно проницаема!

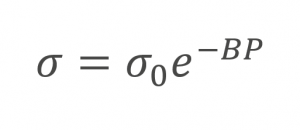

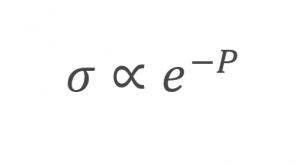

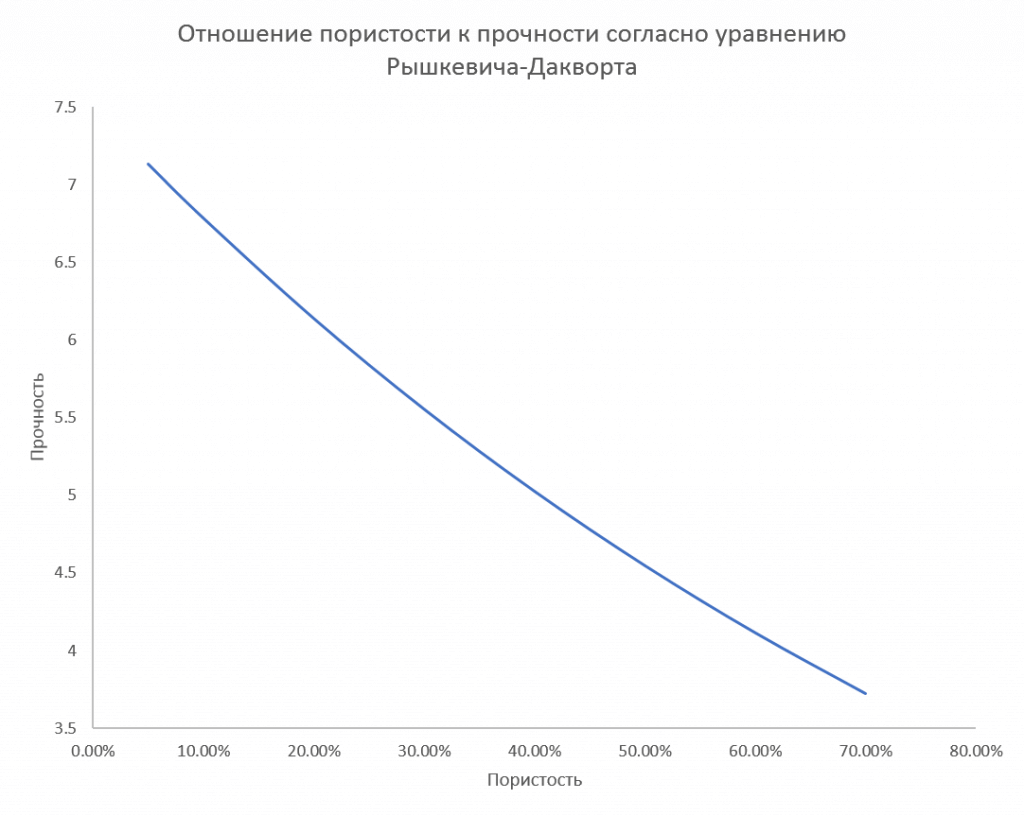

Пористость непосредственно конкурирует со способностью оболочек поддерживать прочность, как указано уравнением Рышкевича-Дакворта [1]. Речь идет о тех случаях, когда увеличение пустот или пористости в образце уменьшает прочность образца в соответствии с приведенным ниже уравнением.

где σ – прочность пористого тела, σ0 – прочность непористого тела того же материала, и P – пористость образца, выраженная в виде фракции. B является константой.

Данное уравнение говорит нам о том, что несмотря на существование прямой пропорциональности прочности оболочки по отношению к пористости внутри нее, для того же материала:

Графическое представление данного отношения можно увидеть на рисунке 2.

Каким образом измеряется проницаемость?

Одобренный стандарт BSI (BS 1902: Раздел 10.2:1994) используется для измерения проницаемости оболочек

с использованием метода шарика для пинг-понга [2]. Метод шарика для пинг-понга предполагает использование стеклянного стержня или непроницаемого муллитового стержня. Важно использовать соответствующий стеклянный стержень, поскольку в противном случае стержень расплавится во время испытания. (Такое случалось несколько раз на нашем предприятии, поэтому перед проведением данного испытания проконсультируйтесь с нами относительно правильного типа стекла!)

Шарик для пинг-понга покрывается суспензией и затем выжигается (Рисунок 3). Затем через оболочку пропускают воздух при повышенной

температуре с расчетом показателя разности давлений.

Рисунок 3 Покрытые суспензией шарики для пинг-понга на непроницаемых муллитовых стержнях

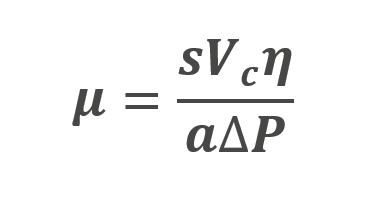

Такое падение давления затем можно использовать в уравнении проницаемости ниже для расчета значения проницаемости:

где µ – проницаемость, s – толщина стенки образца, Vc – объемный расход, – динамическая вязкость воздуха при повышенной температуре, – внутренняя поверхность теннисного шарика, и ΔP – разность давлений. Такая методика измерений имеет определенные недостатки:

- Некоторые образцы оболочек подвержены растрескиванию и приводят к неточным результатам. Данный факт может стать не только серьезным поводом для беспокойства, но и источником ошибки в ходе эксперимента. Рекомендуется выжигать шарик для пинг-понга очень медленно, чтобы уменьшить проблемы, связанные с растрескиванием и испытанием.

- Данная техника допускает измерение исключительно образцов, подвергшихся обжигу, поскольку подразумевает удаление шарика для пинг-понга до момента сбора каких либо данных испытания.

- При таком методе может осуществляться исключительно измерение проницаемости, т. е. пористости, связанной с первым слоем. Данный метод не предполагает измерения пор, связанных с внешней поверхностью образца. Короче говоря, имеющаяся у вас оболочка может иметь более высокую пористость вследствие уменьшения прочности, которая не может быть измерена с помощью данного метода испытаний.

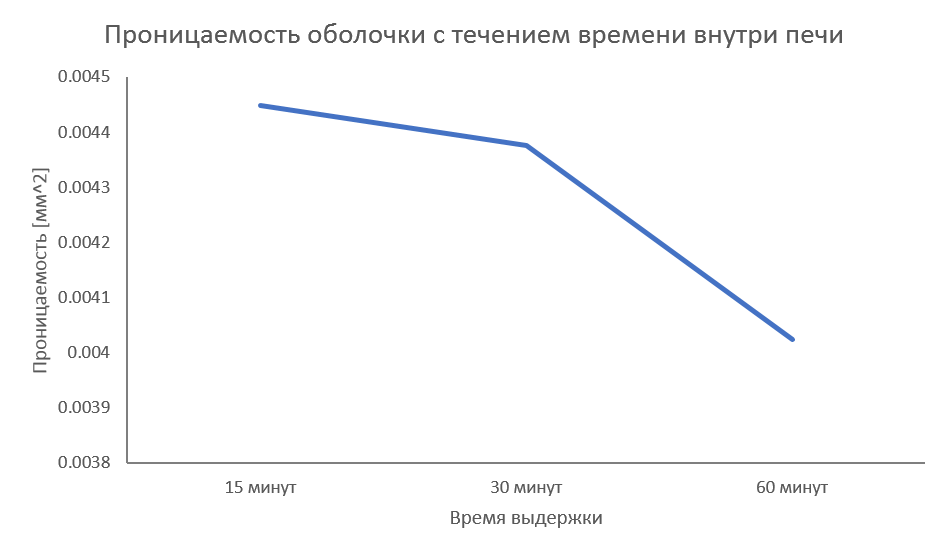

Тем не менее, преимущества таких результатов заключаются в способности оценивать спекание керамических оболочек при определенной температуре в течение определенного периода времени. Данный метод демонстрирует, каким образом проницаемость снижается с течением времени по мере спекания и загустевания керамических оболочек. Это можно наблюдать на рисунке 4.

Рисунок 4 Снижение проницаемости с течением времени внутри печи

Существуют пути увеличения проницаемости внутри оболочек:

- Метод нанесения обсыпки – Метод нанесения обсыпки оказывает влияние на проницаемость оболочки. Как было подчеркнуто Джонсом (Jones) со своими соавторами [3] и мной в недавних материалах к конференции ICI [4], метод нанесения обсыпки влияет на энергию, передаваемую на суспензию, а также последующее «уплотнение» слоев обсыпки и последующую проницаемость.

- Тип обсыпки – Тип обсыпки влияет на проницаемость оболочки, при этом крупные частицы будут иметь более значительные промежутки между собой, что приведет к повышенной проницаемости.

- Сокращение оболочек – При таком подходе уменьшается расстояние, необходимое для выхода воздуха и, следовательно, технология становится более эффективной, однако при этом снижается прочность материала, поэтому такой метод следует применять с осторожностью!

- Увеличение полимеров – Повышение концентрации полимеров, при котором после спекания остаются более значительные пустоты и увеличивается проницаемость.

Подводя итог, проницаемость оболочки является полезным параметром для понимания систем оболочек, поскольку она может стать причиной забот и проблем, подлежащих решению инженерами. Знание того, каким образом измеряется проницаемость оболочки, и как ее можно изменить, всегда полезно при возникновении проблем. Данный метод испытания имеет множество недостатков. Другие научные методы, такие как компьютерная томография или СЭМ-микрофотография являются более полезными, но при этом и более дорогостоящими.

Библиография

- Ryshkewitch, E., Compression Strength of Porous Sintered Alumina and Zirconia. Journal of the American Ceramic Society, 1953. 36(2): p. 65-68.

- BSI, Methods of testing Refractory materials — Part 10: Investment casting shell mould systems — Section 10.2: Determination of permeability and standard air flow capacity at elevated temperatures, in BS 1902-10.2:1994. 1994.

- Jones, S., C. Yuan, and S. Blackburn, Fundamental Study of the Microstructure and Physical Properties of Fluidised Bed and Rainfall Sanding Ceramic Shells, . Journal of Materials Science and Technology, 2007. 23(6): p. 706-714.

- 4. Dooley, G., S Blackburn, S Ramirez, K Williamson, Effect of stucco application method on the mechanical performance and microstructure of investment casting shells. in 60th ICI Technical Conference 2013: Pittsburgh, PN .

Отказ от ответственности

Свяжитесь с ближайшим отделом продаж REMET для получения спецификаций по продукту.

При возникновении любых вопросов, или если вам потребуется дополнительная информация, вы можете связаться с вашим местным территориальным менеджером REMET или посетить веб-сайт www.remet.com.

Приведенная информация и/или рекомендации основываются на исследованиях и технических данных, которые считаются надежными. Сведения предлагаются бесплатно для использования лицами, обладающими техническими навыками, по своему усмотрению и на собственный риск, при этом гарантия точности сведений не предоставляется. REMET не дает никаких гарантий, явных или подразумеваемых, и не несет никакой ответственности за использование своих продуктов или любой относящейся к ним информации. Ничто в настоящем документе не может рассматриваться в качестве рекомендации по нарушению каких-либо патентных прав.

< Back to insights