Przepuszczalność formy w odlewach metodą wosku traconego

Gavin Dooley – Dyrektor Techniczny Grupy

Wstęp

Przepuszczalność jest kluczowym parametrem każdej formy i może decydować o porażce lub sukcesie procesu odlewania. Przepuszczalność jest kluczowym parametrem każdej formy i może prowadzić do występowania różnych wad odlewniczych, jak niespawy lub niedolewy. Może także spowodować przeniknięcie wosku do formy podczas jego usuwania, co utrudni jej właściwe rozbicie. Najpierw omówimy, co oznacza termin „przepuszczalność”, jak ten parametr jest mierzony i jaki ma wpływ na właściwości formy.

Przepuszczalność a porowatość

Najpierw wyjaśnijmy, że przepuszczalność nie odnosi się do liczby porów w formie. Porowatość i przepuszczalność są ze sobą blisko powiązane, ale w nieco inny sposób:

- Porowatość wskazuje, ile porów jest w danej formie.

- Natomiast przepuszczalność to miara łatwości, z jaką ciecz może przenikać przez formę.

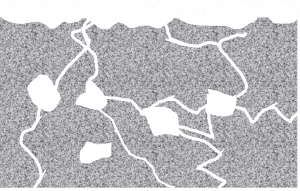

W związku z tym forma może mieć wysoką porowatość, ale niską przepuszczalność, jeśli powietrze nie ma jak się z niej wydostać. Na szczęście w przypadku form nie stanowi to problemu, ale należy pamiętać, że wysoka porowatość nie jest jednoznaczna z przepuszczalnością. Różnicę można zobaczyć na ilustracji 1 poniżej.

|

|

|

Forma porowata o niskiej przepuszczalności |

Forma porowata o wyższej przepuszczalności |

|

Ilustracja 1: porowatość a przepuszczalność |

|

Dlatego też forma o wysokiej przepuszczalności jest na pewno porowata, ale forma o wysokiej porowatości nie musi mieć wysokiej przepuszczalności.

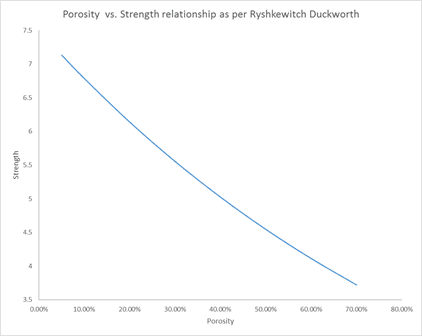

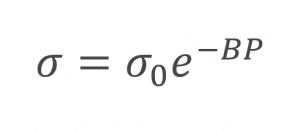

Porowatość ma bezpośredni wpływ na wytrzymałość formy, co doskonale ilustruje równanie Ryshkewitcha-Duckwortha [1]. To oznacza, że wzrost porowatości w próbce zmniejsza jej wytrzymałość w sposób przedstawiony w równaniu.

gdzie: σ to wytrzymałość tworzywa porowatego; σ0 to wytrzymałość tworzywa nieporowatego z tego samego materiału; P to udział objętościowy porów w tworzywie (%). B to stała.

gdzie: σ to wytrzymałość tworzywa porowatego; σ0 to wytrzymałość tworzywa nieporowatego z tego samego materiału; P to udział objętościowy porów w tworzywie (%). B to stała.

To jasno pokazuje, że wytrzymałość formy jest bezpośrednio zależna od jej porowatości:

Ilustracja 2 zawiera wykres tej zależności.

Ilustracja 2 zawiera wykres tej zależności.

Jak mierzy się przepuszczalność?

Norma BSI (BS 1902:1994, część 10.2) przewiduje, że przepuszczalność formy mierzy się metodą piłeczki pingpongowej [2]. Polega ona na użyciu pręta ze szkła lub nieprzepuszczalnego mulitu. Materiał pręta szklanego należy dobrać odpowiednio do temperatury, ponieważ w przeciwnym wypadku może on stopić się w toku testu. (Mieliśmy kilka takich przypadków w naszych zakładach, więc zachęcamy do kontaktu w kwestii doboru właściwego rodzaju szkła przed rozpoczęciem testu).

Piłeczkę pingpongową należy pokryć gęstwą ceramiczną, a następnie ją wypalić (ilustracja 3). Następnie przez powstałą piłkę przepuszcza się powietrze o podwyższonej temperaturze i oblicza się różnicę ciśnień.

Ilustracja 3: piłeczki pingpongowe pokryte gęstwą ceramiczną założone na prętach z mulitu

Ilustracja 3: piłeczki pingpongowe pokryte gęstwą ceramiczną założone na prętach z mulitu

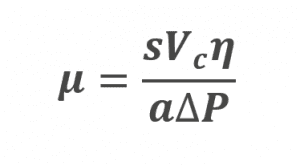

Wyliczony spadek ciśnienia można następnie wstawić w równanie przepuszczalności, które pozwoli obliczyć wartość tego parametru:

gdzie: µ oznacza przepuszczalność; s to grubość ścianki w próbce; Vc to objętościowe natężenie przepływu; to dynamiczna lepkość powietrza w podwyższonej temperaturze; to wewnętrzna powierzchnia piłki pingpongowej; ΔP to różnica ciśnień. Ta technika pomiarowa ma jednak pewne wady:

gdzie: µ oznacza przepuszczalność; s to grubość ścianki w próbce; Vc to objętościowe natężenie przepływu; to dynamiczna lepkość powietrza w podwyższonej temperaturze; to wewnętrzna powierzchnia piłki pingpongowej; ΔP to różnica ciśnień. Ta technika pomiarowa ma jednak pewne wady:

- Formy są podatne na pękanie, co może negatywnie wpływać na dokładność wyników. Może to być niezwykle frustrujące i skutkować błędami pomiarowymi. Aby ograniczyć ryzyko pękania formy i zaburzenia wyników, zalecam bardzo powolne wypalanie piłeczki.

- Tej techniki można użyć tylko z wypalanymi próbkami, ponieważ do uzyskania danych trzeba najpierw usunąć piłkę z formy.

- Ta metoda pozwala mierzyć tylko przepuszczalność, tzn. ilość porów przechodzących przez formę na wylot. Nie umożliwia ona sprawdzenia liczby porów niepołączonych z wierzchnią warstwą formy. Innymi słowy, forma może być znacznie bardziej porowata z uwagi na spadek wytrzymałości, ale ta metoda nie pozwala tego sprawdzić.

Zaletą tej metody jest możliwość oceny stopnia spiekania warstwy ceramicznej w określonej temperaturze przez okres czasu. To pokazuje, że z upływem czasu przepuszczalność spada wraz ze spiekaniem i zagęszczaniem się formy ceramicznej. Ilustracja 4 zawiera wykres tej zależności.

Ilustracja 4: spadek przepuszczalności z upływem czasu w piecu

Przepuszczalność formy można zwiększyć na szereg sposobów:

- Metoda nakładania obsypki/piasku – metoda nakładania obsypki/piasku ma wpływ na przepuszczalność formy. Jak pisał Jones i inni [3] oraz ja sam w niedawnej publikacji dla ICI [4], metoda Nakładania obsypki/piasku wpływa na energię oddziałującą na gęstwę oraz upakowanie warstw ceramiki i przepuszczalność ostatecznego materiału.

- Typ obsypki/piasku – typ obsypki/piasku wpływa na przepuszczalność formy. Duże cząstki oznaczają większy dystans pomiędzy nimi, co przekłada się na większą przepuszczalność.

- Mniejsza liczba warstw – zmniejsza to dystans, jaki powietrze musi pokonać, żeby wydostać się ze środka, a zatem zwiększa przepuszczalność. Jednocześnie zmniejszenie liczby warstw powoduje spadek wytrzymałości materiału, więc należy zachować ostrożność.

- Zwiększenie ilości polimeru – wzrost stężenia polimeru powoduje, że po spiekaniu w formie powstają większe pory, a to przekłada się na większą przepuszczalność.

Podsumowując, przepuszczalność formy to istotny parametr, który warto mieć na uwadze, ponieważ w przeciwnym wypadku może powodować poważne problemy. Znajomość metod jego pomiaru oraz modyfikacji może okazać się pomocna w obliczu nowych problemów. Choć metoda testowania przepuszczalności ma swoje wady, rozwiązania bardziej naukowe, jak tomografia komputerowa lub mikroskopia elektronowa, są znacznie bardziej kosztowne.

Odnośniki

- Ryshkewitch, E., Compression Strength of Porous Sintered Alumina and Zirconia. Journal of the American Ceramic Society, 1953 r. 36(2): str. 65-68.

- BSI, Methods of testing Refractory materials – Part 10: Investment casting shell mould systems — Section 10.2: Determination of permeability and standard air flow capacity at elevated temperatures, in BS 1902-10.2:1994. 1994 r.

- Jones, S., C. Yuan, and S. Blackburn, Fundamental Study of the Microstructure and Physical Properties of Fluidised Bed and Rainfall Sanding Ceramic Shells, . Journal of Materials Science and Technology, 2007 r. 23(6): str. 706-714.

- Dooley, G., S Blackburn, S Ramirez, K Williamson, Effect of stucco application method on the mechanical performance and microstructure of investment casting shells. w 60th ICI Technical Conference 2013 r.: Pittsburgh, PN, USA.

Zastrzeżenie

W kwestii parametrów technicznych należy kontaktować się z najbliższym biurem sprzedaży REMET.

Jeśli masz pytania lub potrzebujesz dodatkowych informacji, skontaktuj się z lokalnym przedstawicielem handlowym REMET lub wejdź na stronę www.remet.com.

Podane informacje i zalecenia oparto na badaniach naukowych i danych technicznych uznawanych za wiarygodne. Dokument ten jest oferowany bezpłatnie osobom o odpowiednich umiejętnościach technicznych bez gwarancji dokładności, a zawarte w nim porady należy stosować na własne ryzyko. REMET nie udziela gwarancji, wyraźnych ani dorozumianych, ani nie ponosi odpowiedzialności za wykorzystanie swoich produktów ani jakichkolwiek informacji z nimi powiązanych. Żadna część niniejszego dokumentu nie stanowi zalecenia naruszenia jakiegokolwiek patentu.

< Back to insights