Hassas Döküm Geçirgenliği

Gavin Dooley – Grup Teknik Direktörü

Giriş

Geçirgenlik, herhangi bir kabuğun temel özelliğidir ve bir kabuk sisteminin başarısından veya başarısızlığından sorumlu olabilir. Geçirgenlik, herhangi bir kabuğun temel özelliğidir ve süreksizlik ve doldurmama gibi dökümle ilgili birçok kusurdan sorumlu olabilir. Ayrıca mumun mum giderme işlemi sırasında kabuğun içinde genleşmesine izin vererek kabuğun çatlamasını azaltabilir. Öncelikle, geçirgenlik terimi ile ne kastedildiğini, nasıl ölçüldüğünü ve bir kabuğun özelliklerini nasıl etkileyebileceğini ele almalıyız.

Geçirgenlik – Gözeneklilik

Önce şunu anlamalıyız; geçirgenlik, bir kabuk içinde kaç tane boşluk olduğu değildir. Geçirgenlik ve gözeneklilik arasında yakın ancak farklı bir ilişki vardır:

- Gözeneklilik, bir kabuk sisteminde kaç boşluğun bulunduğunun bir ölçüsüdür.

- Geçirgenlik, bir sıvının kabuktan kolayca geçebilmesinin ölçülmesidir.

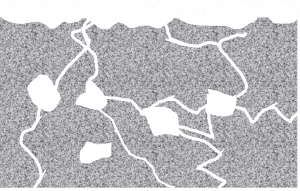

Dolayısıyla bir kabuk çok gözenekli olabilir ancak havanın kabuktan kaçacak bir geçişi yoksa geçirgen olmayabilir. Neyse ki kabuk sistemlerinde durum böyle değildir ancak gözenekli bir kabuğun, geçirgen bir kabuk anlamına gelmediğini unutmayın. Bu, aşağıda Şekil 1’de belirtilmiştir.

|

|

| Düşük geçirgenliğe sahip gözenekli kabuk | Yüksek geçirgenliğe sahip gözenekli kabuk |

| Şekil 1: Gözeneklilik – Geçirgenlik | |

Bunu akılda tutarak, yüksek geçirgenliğe sahip bir kabuğun gözenekli olduğunu ancak yüksek gözenekli bir kabuğun mutlaka geçirgen olmasının gerekmediğini söylemek doğru olur!

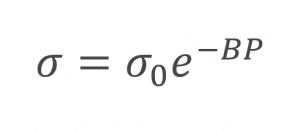

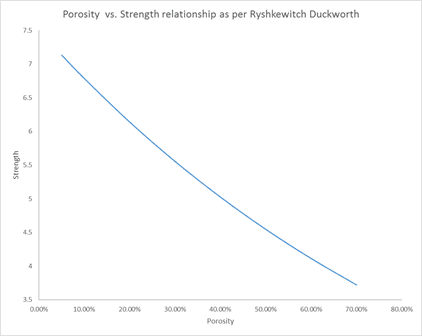

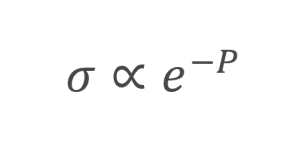

Gözeneklilik, Ryshkewitch Duckworth denkleminde [1] belirtildiği gibi kabuğun mukavemetini koruma kabiliyeti ile doğrudan mücadele hâlindedir. Bir numunedeki boşluklarda veya gözeneklilikte artış olduğunda aşağıdaki denkleme göre numunenin mukavemeti azalır.

Burada σ gözenekli cismin mukavemeti, σ0 malzemeden yapılmış gözeneksiz bir cismin mukavemeti, P kesir olarak ifade edilen numunenin gözenekliliğidir. B ise bir sabittir.

Bu, kabuğun mukavemeti ile içindeki gözeneklilik arasında doğru orantı olmasına rağmen aynı malzeme için bize şunu gösterir:

Bu durum, Şekil 2’de grafiksel olarak görülebilir.

Bu durum, Şekil 2’de grafiksel olarak görülebilir.

Geçirgenlik nasıl ölçülür?

Bir kabuğun geçirgenliğinin ölçülmesi için BSI (BS 1902: Madde 10.2:1994) onaylı bir yöntem, masa tenisi topu yönteminin [2] kullanılmasıdır. Masa tenisi topu yönteminde bir cam çubuk veya geçirimsiz bir mullit çubuk kullanılır. Uygun cam çubuğun kullanılması önemlidir. Böyle yapılmadığında test sırasında çubuğun erimesine neden olacaktır. (Bu, tesisimiz içerisinde birkaç kez yaşanmıştır, bu yüzden bu testi yapmadan önce lütfen doğru cam türü hususunda bize danışın!)

Masa tenisi topu çamur ile kaplanır ve ardından top yakılır (Şekil 3). Sonra yüksek sıcaklıklarda hava geçirilir ve basınç farkı hesaplanır.

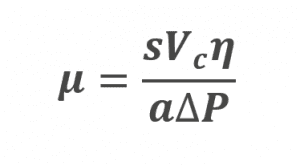

Daha sonra bu basınç düşmesi, size geçirgenliğin bir değerini vermek üzere aşağıdaki geçirgenlik denklemine konulabilir:

Burada µ geçirgenlik, s numunenin et kalınlığı, Vc hacimsel debi, yüksek sıcaklıkta havanın dinamik viskozitesi, tenis topunun iç yüzey alanı ve ΔP basınç farkıdır. Bu ölçüm tekniğinin bazı dezavantajları vardır:

Burada µ geçirgenlik, s numunenin et kalınlığı, Vc hacimsel debi, yüksek sıcaklıkta havanın dinamik viskozitesi, tenis topunun iç yüzey alanı ve ΔP basınç farkıdır. Bu ölçüm tekniğinin bazı dezavantajları vardır:

- Kabuk numuneleri çatlamaya yatkındır ve doğru olmayan sonuçlara neden olur. Bu, deney için son derece sinir bozucu bir hata kaynağı olabilir. Çatlama ve test sorunlarını azaltmak için, masa tenisi topunun son derece yavaş yakılması önerilir.

- Herhangi bir test verisi toplanmadan önce tenis topunun çıkarılması gerektiğinden bu teknik, sadece yanmış numuneleri ölçebilir.

- Bu test yöntemi yalnızca geçirgenliği, yani birincil katmana bağlı gözenekliliği ölçebilir. Bu, numunenin dış yüzeyine bağlı olmayan gözenekleri ölçemez. Kısacası, bu test yöntemiyle ölçülemeyen mukavemet azalması nedeniyle kabuğunuzda daha fazla gözeneklilik olabilir.

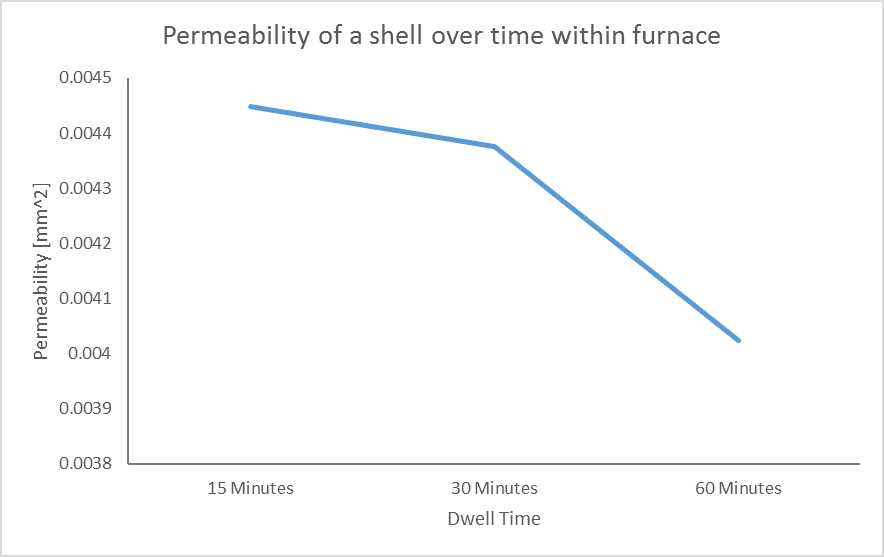

Bununla birlikte, bu sonuçların faydası, belli bir süre zarfında sıcaklık altında seramiğin sinterlenmesini inceleme yeteneği olmuştur. Bu bize seramik sinterleşip yoğunlaştıkça geçirgenliğin zamanla nasıl azaldığını göstermektedir. Bu durum, Şekil 4’te görülebilir.

Kabuklarda geçirgenliği arttırmanın yolları vardır:

- Sıva uygulama yöntemi – Sıva uygulama yöntemi, bir kabuğun geçirgenliğini etkiler. Jones ve ark. [3] tarafından ve en son bir ICI makalesinde [4] tarafımdan belirtildiği üzere sıva uygulama yöntemi, çamur üzerine verilen enerjiyi ve ardından sıva katmanlarının “sıkıştırılmasını” ve ardından geçirgenliği etkiler.

- Sıva tipi – Sıva tipi, kabuğun geçirgenliği üzerinde bir etkiye sahiptir; büyük parçacıkların aralarında daha büyük boşluklar olur ve geçirgenliğin artmasına neden olacaktır.

- Katlarda azalma – Bu, havanın kaçması için gereken uzaklığı azaltır ve dolayısıyla teknolojiyi arttırır, ancak malzemenin mukavemetini de azaltacağı için dikkatli olun!

- Polimer Artırma – Polimer konsantrasyonunun artırılması, sinterleme sonrasında ardında daha büyük boşluklar bırakarak geçirgenliği artırır.

Özetle, kabuğun geçirgenliği, mühendislerin çözmesi gereken sorunlara ve can sıkıntılarına neden olabileceğinden kabuk sistemlerini anlamak için yararlı bir parametredir. Sorun çıktığında bunun nasıl ölçüldüğünün ve nasıl değiştirilebileceğinin bilinmesini hatırlamakta her zaman fayda vardır. Test yöntemi birçok dezavantaja sahiptir ve bilgisayarlı tomografi veya taramalı elektron mikroskopi gibi daha bilimsel yöntemler yararlı ama pahalıdır.

Referanslar

- Ryshkewitch, E., Compression Strength of Porous Sintered Alumina and Zirconia. Journal of the American Ceramic Society, 1953. 36(2): p. 65-68.

- BSI, Methods of testing Refractory materials – Part 10: Investment casting shell mould systems — Section 10.2: Determination of permeability and standard air flow capacity at elevated temperatures, in BS 1902-10.2:1994. 1994.

- Jones, S., C. Yuan, and S. Blackburn, Fundamental Study of the Microstructure and Physical Properties of Fluidised Bed and Rainfall Sanding Ceramic Shells, . Journal of Materials Science and Technology, 2007. 23(6): p. 706-714.

- Dooley, G., S Blackburn, S Ramirez, K Williamson, Effect of stucco application method on the mechanical performance and microstructure of investment casting shells. in 60th ICI Technical Conference 2013: Pittsburgh, PN .

Sorumluluk Reddi

Ürün özellikleri ile ilgili olarak en yakın REMET Satış Ofisi ile irtibat kurun.

Sorularınız varsa veya ek bilgi almak istiyorsanız REMET Bölge Yöneticiniz ile iletişim kurun ve www.remet.com adresini ziyaret edin.

Araştırma ve teknik bilgilere dayanan bilgiler ve/veya önerilerin güvenilir olduğu düşünülmektedir. Teknik becerilere sahip kişilerce kendi takdirine ve riskine bağlı olarak kullanmaya yönelik ücretsiz olarak sunulur, doğruluk garantisi olmaksızın REMET herhangi açık veya zımni garantide bulunmamakta ve ürünlerinin veya bunlarla ilgiler bilgilerin kullanımı konusunda herhangi bir sorumluluk kabul etmemektedir. Bu belgedeki hiçbir şey herhangi bir patenti ihlal etme amacı taşımamaktadır.

< Back to insights